Air-X-Changers

Chart Čína

ChartWater

CPI

Servisní středisko pro kryogenní zařízení

Cryo Technologies

Earthly Labs

FEMA

Chart Ferox

Průtokové nástroje

Fronti Fabrications

GOFA

Howden

Společnost Hudson

Společnost IMB

LA Turbine

Společnost Smithco

Spencer Turbine

Řešení udržitelné energie

Společnost VCT Vogel

VRV

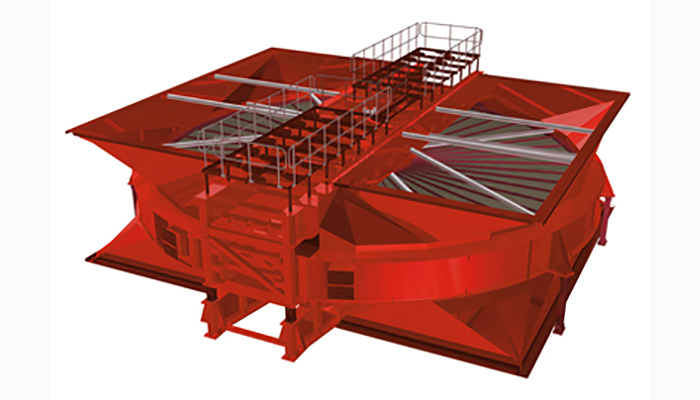

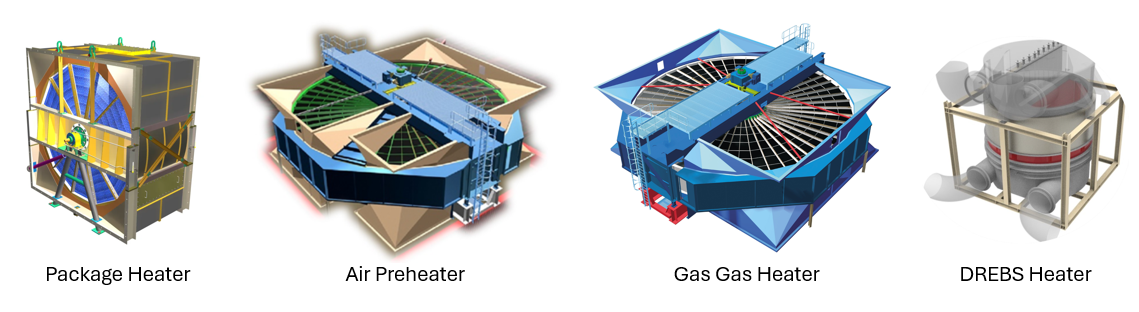

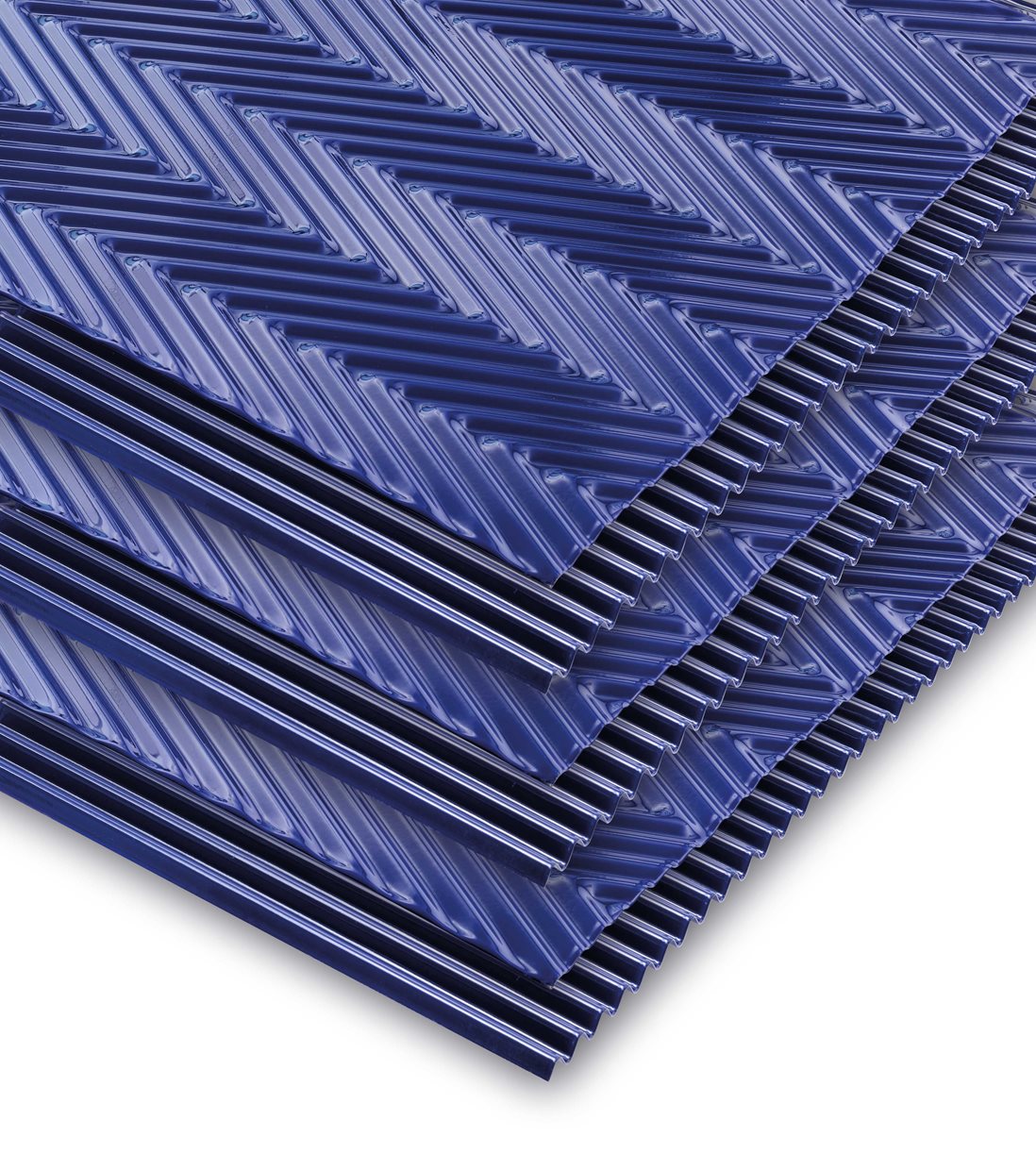

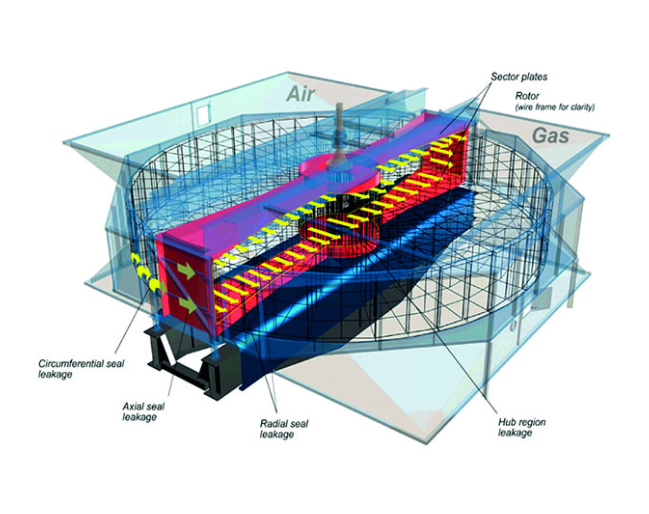

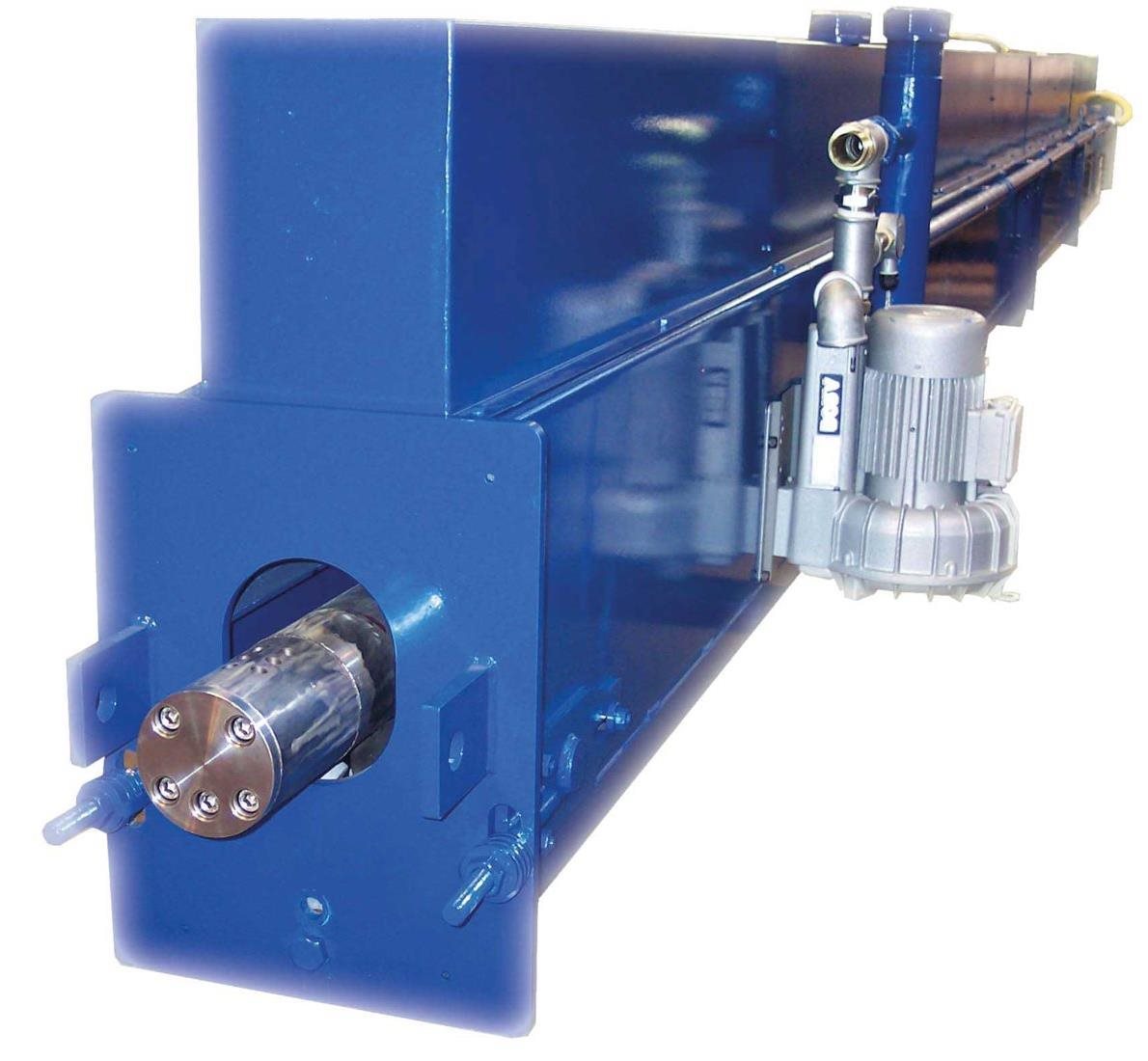

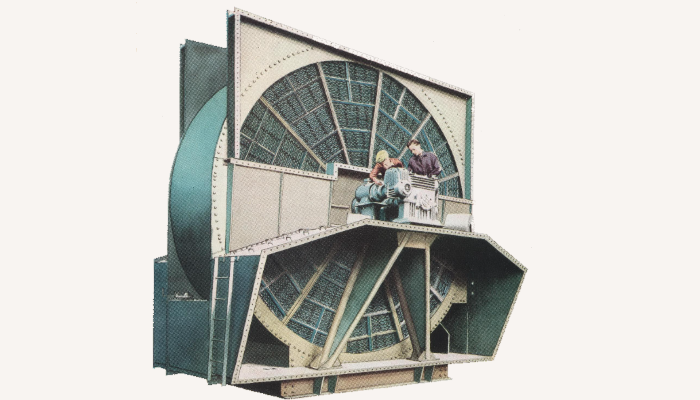

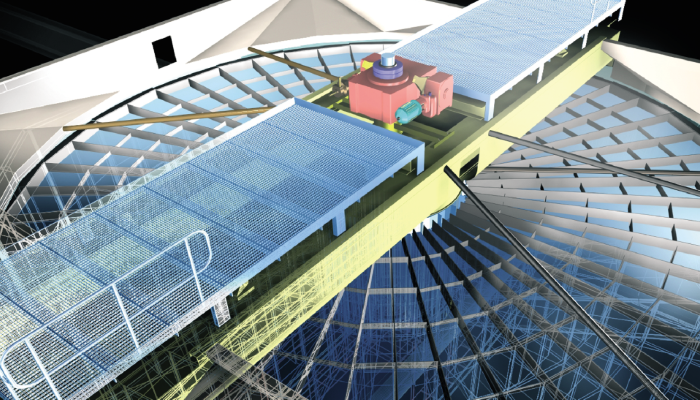

Rotační výměníky tepla

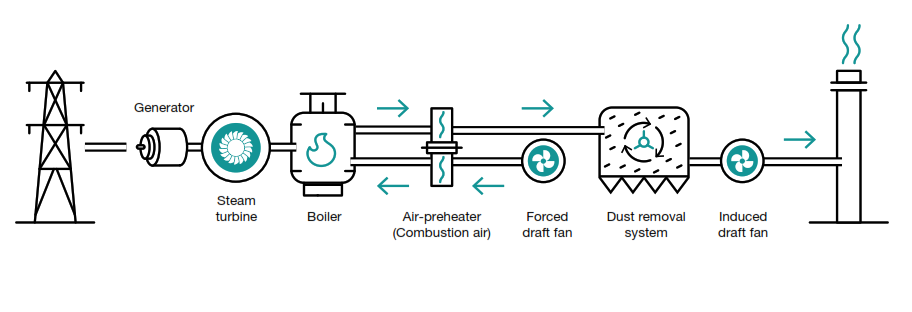

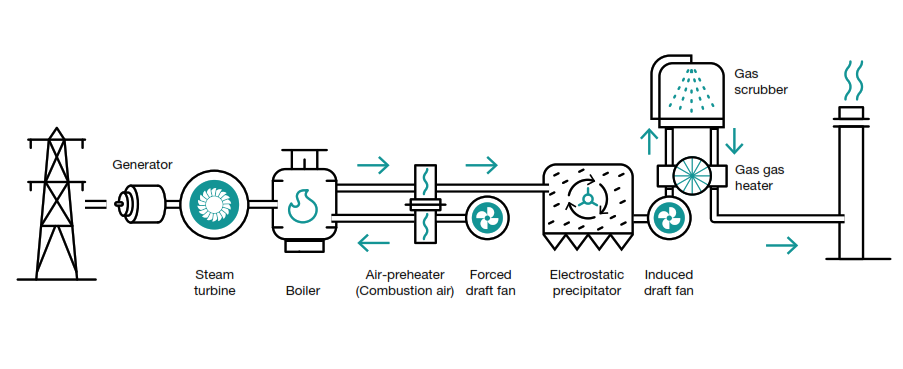

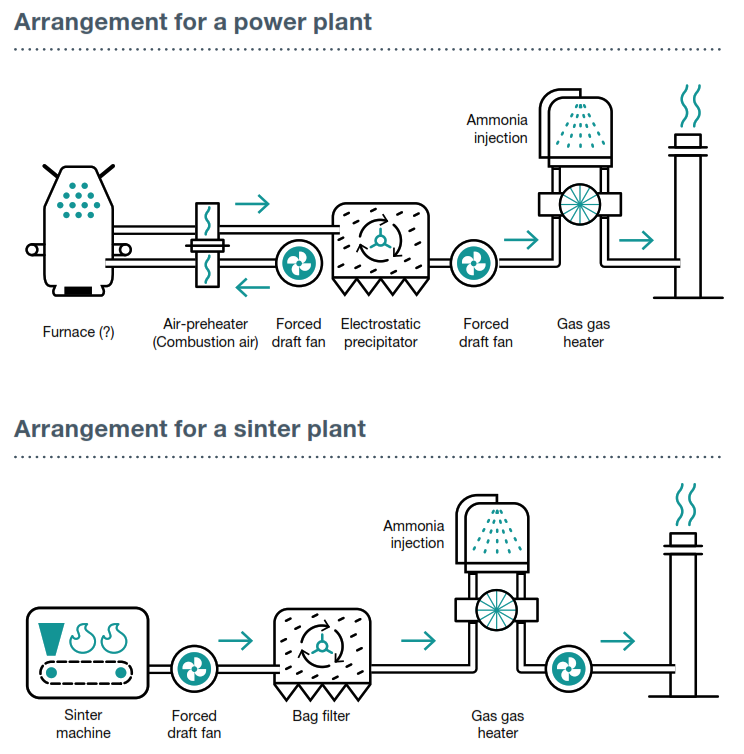

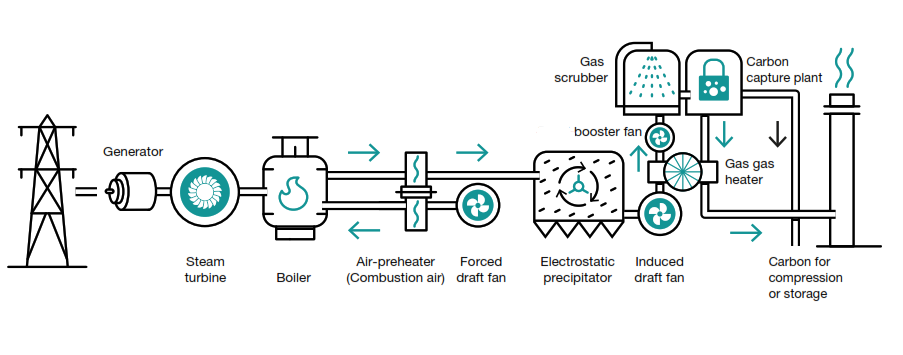

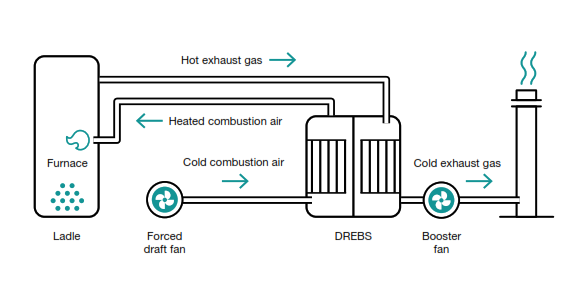

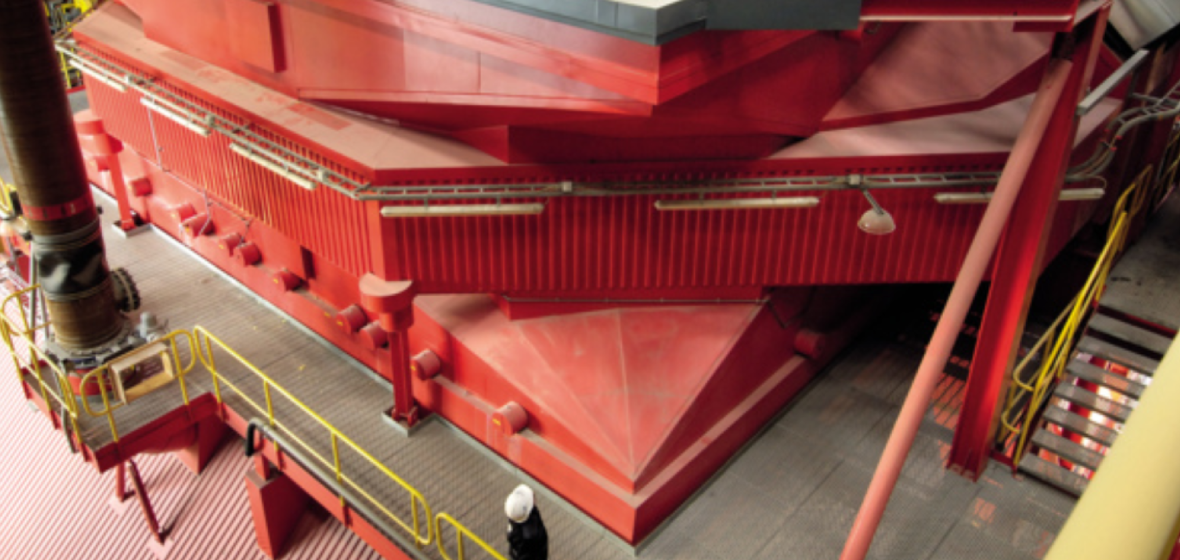

Ohřívače plynu a předehřívače vzduchu Howden regenerují teplo, které by jinak přišlo vniveč, a hrají zásadní roli při zvyšování energetické účinnosti v celé řadě průmyslových procesů.

Požádat o nabídku

Požádat o nabídku

Odeslat dotaz e-mailem

Odeslat dotaz e-mailem

Najít naše pobočky

Najít naše pobočky

Připojte se k našemu týmu

Připojte se k našemu týmu